First time right is een sleutelbegrip in de industriële productie. Eindproducten moeten feilloos werken wanneer ze van de band rollen en naar de klant worden verstuurd. Testen is dan de boodschap. Maar ook dat proces moet even efficiënt en gesmeerd lopen als de rest van je productie. Dat is de meerwaarde die Total Productivity toevoegt. Vanuit haar brede ervaring in automatisering weet ze hoe testapparatuur in te zetten om kosten te besparen en de kwaliteit te verhogen.

De eisen waaraan fabrikanten moeten beantwoorden, zijn niet mals. Klanten worden steeds veeleisender, de levertermijnen scherper. Wat doe je als je een order binnenkrijgt die 10 uur later al gemonteerd moet zijn in het eindproduct van je klant? En als de foutmarge slechts 10 ppm mag bedragen? Wie die handschoen wil opnemen, moet zijn hele proces geborgd hebben door elke stap in het productieproces te controleren. Bijvoorbeeld door digitale werkinstructies toe te voegen, met pick-to-light systemen te werken bij de assemblage of door in-line testen toe te voegen. “Een investering in kwaliteit die ook echt rendeert. Omdat de apparatuur geïntegreerd zit in je productie, blijft de tijd die nodig is voor het testen tot een minimum beperkt. Bovendien weet je al wat er werkt en wat niet, zodat je niet op het einde van de rit een volledig geassembleerd product moet demonteren. Want dat leidt tot hoge kosten”, waarschuwt marketingmanager Jeroen van Dijk.

Total Productivity helpt haar klanten met de integratie van in-line testen. “Altijd vanuit de nood van de eindklant en altijd in nauwe samenwerking om tot de beste oplossing te komen. Elk product heeft ook zijn eigen kwaliteitseisen. Het ene hoef je maar aan twee criteria te toetsen, het andere aan 27. Toch is het belangrijk om elk facet dat essentieel is voor de kwaliteit correct in beeld te brengen”, aldus Van Dijk. Vanuit een brede waaier van oplossingen, kijkt Total Productivity wat voor elke klant het best past. “In-line testen helpt voorkomen dat er in de vervolgstap een bottleneck zou ontstaan. Het voorkomt ook dure uitval van producten. Bij een end-of-line test controleren we producten dan weer op hun functionele en wettelijke eisen. Een derde optie is een offline test. Daar grijpen we naar als er geen ruimte is om de test te integreren of als het te lang zou duren.” Alle testen kunnen zowel halfautomatisch als volautomatisch worden uitgevoerd.

De efficiëntie van jouw productie blijft ook bij het testen centraal staan voor Total Productivity. Van Dijk: “Hoe je het ook went of keert, wat telt is het verbeteren van de productiviteit. Hoe essentieel het testen van producten aan de gestelde eisen ook is, het mag de output van het productieproces niet belemmeren. Daarom is het van belang om een goede kennis te hebben van wat de kwaliteit in jouw product nu bepaalt. Welk defect heeft welke gevolgen?” Total Productivity past daarvoor het FMEA principe (Failure Mode and Effect Analysis) toe. “Deze analyse kan heel veel waarde toevoegen. Zo kunnen de defecten die het meeste pijn doen, die dus het meeste geld of tijd kosten of de veiligheid in het gedrang brengen, de hoogste prioriteit krijgen. We zien de FMEA als een cruciale leidraad bij het ontwerpen van testapparatuur.”

Alle testapparatuur die Total Productivity levert, wordt altijd compleet veilig en volgens CE-markering afgeleverd. Hierdoor zijn de meetprestaties, nauwkeurigheid en betrouwbaarheid van de testapparatuur volledig geborgd. “De data die in deze systemen gelogd wordt, kan ook aantonen dat onze klanten alles volgens het boekje gedaan hebben, dat alle stappen op de productievloer correct zijn uitgevoerd. Traceability zal de komende jaren steeds belangrijker worden”, sluit Van Dijk af.

Wat leert de praktijk?

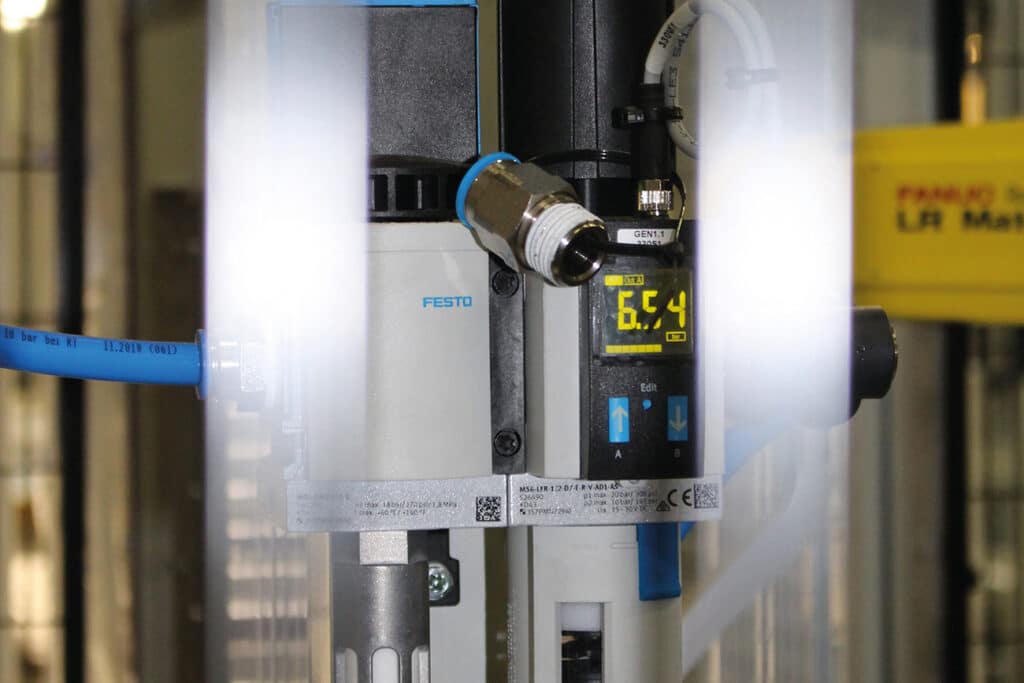

Total Productivity leverde onder andere een assemblagelijn voor Quooker. Dit Nederlandse familiebedrijf mag zich de allereerste producent van kokendwaterkranen ter wereld noemen. Maar vandaag kunnen ze al veel meer dan dat en zijn ze uitgegroeid tot alles-in-één kranen die tot in de puntjes moeten functioneren. In de lijn voor de Quooker Cube (bruiswater) integreerde Total Productivity drie volautomatische testmachines. Een Flow Test unit controleert of de operators de slangen correct gemonteerd hebben. De Pressure Test Unit zet het product op druk om te analyseren of het waterdicht is. De Electrical Test Unit op het einde van de lijn checkt ten slotte of het voldoet aan alle wettelijke eisen en de eisen die Quooker zelf aan haar producten stelt. Zo krijgen klanten een kraan die kwalitatief hoogstaand is.